Hogyan válasszuk ki és használjuk a megfelelő önfúró csavarokat? Átfogó kiválasztási útmutató

2026.02.02

2026.02.02

Ipari hírek

Ipari hírek

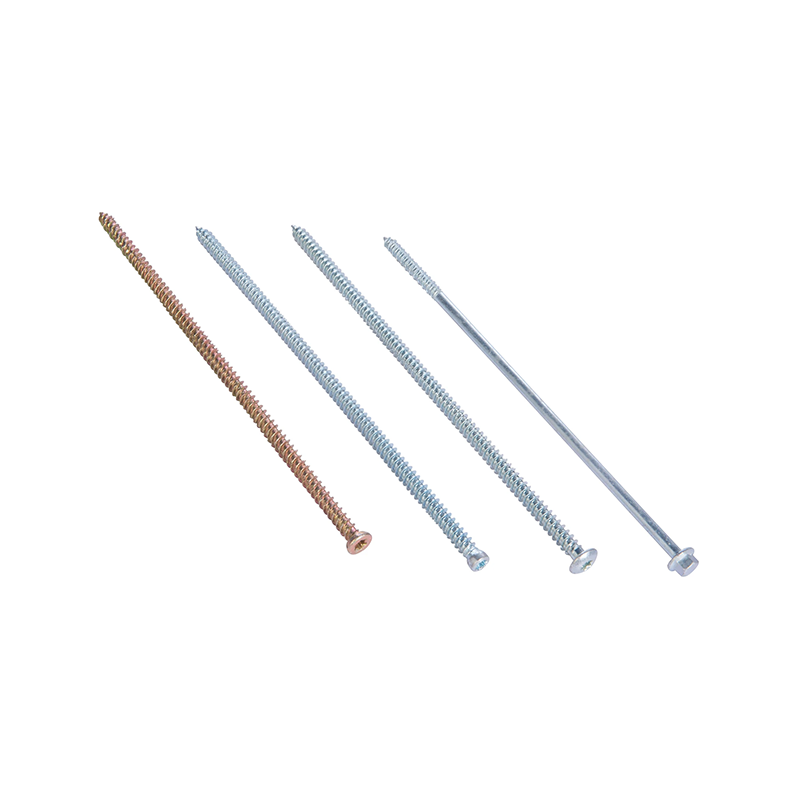

A modern építőipar és az ipari gyártás versenyhelyzetében a kötőelemek kiválasztása gyakran meghatározza a projekt szerkezeti integritását és hosszú élettartamát. Önfúró csavarok Az iparban gyakran Tek csavarként emlegetett termékek nélkülözhetetlen alkatrészeivé váltak azoknak a szakembereknek, akik a munka hatékonyságának optimalizálására törekszenek a minőség feláldozása nélkül. Ezeket a speciális rögzítőelemeket úgy tervezték, hogy három különböző funkciót hajtsanak végre egyetlen, folyékony mozdulattal: vezetőlyuk fúrása, menet megütögetése és az anyagok egymáshoz rögzítése. Használatuk látszólagos egyszerűsége azonban megcáfol egy bonyolult mérnöki logikát. A nem megfelelő rögzítőelem kiválasztása egy adott acélmérethez vagy a környezeti feltételekhez katasztrofális meghibásodásokhoz vezethet, beleértve a nyírást, a hidrogén ridegséget vagy a gyorsuló korróziót.

A mérnöki logika az önfúró csavarválasztás mögött

A megfelelő önfúró csavar kiválasztása megköveteli a rögzítőelem és az aljzat közötti mechanikai kapcsolat mély megértését. A terepen a leggyakoribb hiba a fúróhegy kapacitása és a behatolt fém vastagsága közötti eltérés. E buktatók elkerülése érdekében a mérnököknek és a beszerzési szakembereknek számos kritikus változót ki kell értékelniük, mielőtt véglegesítenék a rögzítőelemek specifikációit.

A fúrópont geometriájának és kapacitásának megértése

A fúróhegy az önfúró csavar meghatározó jellemzője. Ezek a pontok jellemzően 1-től 5-ig vannak számozva, és mindegyik szám egy adott fémvastagság-tartománynak felel meg. Például a 2-es pontot könnyű fémlemezekhez tervezték, míg az 5-ös pont egy nagy teherbírású változat, amely akár 12,5 mm vastag szerkezeti acélt is képes átszúrni. A fúróhegy hosszának hosszabbnak kell lennie, mint az összeillesztendő anyag teljes vastagsága. Ha a csavar menetei még azelőtt érintkeznek az anyaggal, hogy a fúróhegy teljesen behatolna és kitisztult volna a forgácsból, a csavar elakad vagy „felemelkedik”, ami az anyagok szétválását vagy a csavar bekattanását okozza. Ez az oka annak, hogy a teljes anyagköteg mérése – beleértve a szigetelést, a távtartókat és a másodlagos aljzatokat – nem alku tárgya a kiválasztási folyamatban.

Anyagösszetétel és hőkezelés

Az önfúró csavarok teljesítményét kohászati összetétele is erősen befolyásolja. A legtöbb szabványos önfúró csavar nagy széntartalmú acélból készül, amelyet tokban edzettek. Ez az eljárás kemény külső héjat hoz létre, amely képes átvágni a szerkezeti acélt, miközben megtartja a viszonylag rugalmas magot, hogy ellenálljon a feszültség alatti nyírásnak. Azonban olyan környezetben, ahol a korrózió tényező, például tengerparti területeken vagy vegyi üzemekben, gyakran 300-as sorozatú rozsdamentes acélra van szükség. Mivel a 300-as sorozatú rozsdamentes acél nem edzhető eléggé az acél átfúrásához, a gyártók „Bi-Metal” csavarokat kínálnak. Ezek szénacél fúróhegyből állnak, amely rozsdamentes acél szárhoz van olvasztott, és mindkét világból a legjobbat nyújtja: kiváló fúrási teljesítményt és maximális korrózióállóságot. Ezeknek az anyagoknak a megértése elengedhetetlen a fém tetőfedések, burkolatok és napelemes berendezések hosszú távú biztonságának biztosításához.

Működési kiválóság: Professzionális telepítési technikák

Még a technológiailag legfejlettebb rögzítőelemek is alulteljesítenek, ha nem megfelelő technikával szerelik fel. A rögzítés kiváló működését a megfelelő szerszámok, a helyes nyomatékbeállítások és a fúrási folyamat hődinamikájának megértése kombinációjával érik el.

A fúrósebesség és a végterhelési nyomás optimalizálása

A forgási sebesség (RPM) és a nyomás (végterhelés) közötti kapcsolat a legkritikusabb tényező a telepítés során. A kezdő szerelők körében gyakori hiba, hogy nehéz szerkezeti acélon a maximális fúrási sebességet használják. A vastag fém magas fordulatszáma túlzott súrlódást hoz létre, ami gyorsabban termel hőt, mint ahogy a csavar hornya el tudja azt elvezetni. Ez a „pont kiégés” néven ismert jelenséghez vezet, amikor a csavar hegye elég magas hőmérsékletet ér el ahhoz, hogy elveszítse keménységét, és lényegében hozzáolvad az aljzathoz. A #4 vagy #5 pontot használó nehéz szerkezeti alkalmazásoknál az alacsony fordulatszámú, nagy nyomatékú fúróbeállítás kötelező. Ezzel szemben a könnyű alkalmazások nagyobb fordulatszámot igényelnek, hogy megkönnyítsék a fémbe való gyors harapást. Az „édes pont” megtalálása biztosítja, hogy a fúróhegy vágószerszámként, nem pedig súrlódó eszközként működjön, jelentősen meghosszabbítva mind a rögzítőelem, mind a fúrómotor élettartamát.

A nyomaték és a tömítés integritásának kezelése

Miután a fúrási és menetfúrási fázis befejeződött, az utolsó fázis a rögzítőelem „beültetése”. A tetőfedő és burkolati projekteknél ez szinte mindig EPDM (etilén-propilén dién monomer) alátétet tartalmaz. A cél a szivárgásmentes tömítés elérése az alátét károsodása nélkül. A szakemberek „nyomatékkorlátozó” meghajtókat vagy tengelykapcsolókat használnak a túlhúzás megakadályozására. Ha a csavart túl mélyre húzzák, az EPDM alátét összetörik, és UV-sugárzás hatására kinyílik, és végül megreped. Az alul meghúzott csavar ugyanilyen problémás, mivel lehetővé teszi a nedvesség lejutását a meneteken, ami belső korrózióhoz és szivárgáshoz vezet. Az ideális beépítés eredményeképpen az alátét az eredeti vastagságának körülbelül 70%-ára van összenyomva, így egy homorú profil jön létre, amely elvezeti a vizet a rögzítőfejtől. A megfelelő nyomatékkezelés nemcsak vízálló tömítést biztosít, hanem megakadályozza az újonnan kialakult belső menetek lecsupaszítását is az aljzatban.

Környezeti tényezők és korróziómegelőzés

Egy építési projekt élettartamát gyakran korlátozza a rögzítőelemek korróziós sebessége. Az önfúró csavarok kiválasztásakor figyelembe kell venni a légköri viszonyokat és a különböző fémek közötti galvanikus reakció lehetőségét.

Atmoszférikus korrozivitás és bevonat kiválasztása

A kötőelemeket bevonatteljesítményük alapján osztályozzák, általában a sópermet-teszt órákban mérik. A szabványos horganyzás minimális védelmet nyújt, és csak száraz, beltéri környezethez készült. Kültéri használatra nagy teljesítményű kerámia bevonatok vagy mechanikus horganyzás szükséges. Ezek a bevonatok áldozati réteget képeznek, amely megvédi az acélmagot az oxidációtól. Erősen korrozív „C4” vagy „C5” környezetben – például tengeri övezetekben vagy magas szennyezettségű ipari területeken – nem kevesebb, mint 304 vagy 316 minőségű rozsdamentes acél rögzítőelemet kell megadni. Fontos figyelembe venni magának az aljzatnak a korrózióját is; jó minőségű rögzítőelem rossz minőségű bevonattal helyi korróziót válthat ki, amely gyengíti az egész szerkezeti panelt.

A fúróhegy specifikációinak és teljesítményének összehasonlítása

A kiválasztási folyamat megkönnyítése érdekében az alábbi táblázat felvázolja a legáltalánosabb önfúró csavarhegytípusok műszaki jellemzőit.

| Pont típusa | Ajánlott fordulatszám | Maximális anyagvastagság (acél) | Elsődleges ipari alkalmazás |

|---|---|---|---|

| #2 pont | 2500-3000 | 2,8 mm-ig | HVAC csatorna és fénykeret |

| #3 pont | 1800-2500 | 4,5 mm-ig | Általános építés és szelence |

| #4 pont | 1500-2000 | 6,3 mm-ig | Szerkezeti csövek és nehéz burkolatok |

| #5 pont | 1000-1500 | 12,5 mm-ig | Nehéz szerkezeti I-gerendák |

Gyakran Ismételt Kérdések (GYIK)

Mi a különbség az önfúró és az önmetsző csavar között?

Míg mindkét csavar létrehozza a saját menetét, az önfúró csavarnak van egy hegye, amely fúróként működik, és létrehozza a saját furatát. Az önmetsző csavarhoz egy előre fúrt vezetőlyuk szükséges, mielőtt meneteit beleütögetné az anyagba.

Használhatók önfúró csavarok fa-fém alkalmazásokban?

Igen, de speciális típusú önfúró csavart kell használnia, amelyet „dörzsára” néven ismerünk. Ezeknek a szárán kis „szárnyak” vannak, amelyek egy lyukat fúrnak a fába, majd letörnek, amikor a fémhez ütköznek, lehetővé téve, hogy a szálak csak a fémhordozóhoz kapcsolódjanak.

Miért hibásodik meg néhány csavar a beszerelés során hideg időben?

Rendkívül hideg hőmérsékleten a szénacél törékennyé válhat. Ez növeli a csavarfej elpattanásának kockázatát a nagy nyomatékú rögzítési fázisban. Ilyen esetekben a rögzítőelemek előmelegítése vagy speciális ötvözött csavarok használata javasolt.

Műszaki referenciák és szabványok

- SAE J78: Fizikai és mechanikai követelmények acél önfúró menetfúró csavarokhoz.

- DIN 7504: Önfúró menetfúró csavarok menetes csavarmenettel - Méretek és műszaki szállítási feltételek.

- ASTM C1513: Szabványos specifikáció acélfúró csavarokhoz hidegen alakított acél vázcsatlakozásokhoz.

Termékek

Termékek Tel: 86-574-62101087

Tel: 86-574-62101087 E-mail:

E-mail:  Add: Xiaocao 'e Binhai Ipari Park, Yuyao, Zhejiang, Kína

Add: Xiaocao 'e Binhai Ipari Park, Yuyao, Zhejiang, Kína